小型交流伺服电机控制电路及其集成电路设计解析

交流伺服电机以其高精度、快速响应和优异的低速性能,在工业自动化、机器人、精密仪器等领域得到了广泛应用。随着微电子技术和集成电路(IC)设计水平的飞速进步,小型交流伺服电机控制电路正朝着集成化、智能化和高效率的方向不断发展。本文旨在解析小型交流伺服电机控制电路的关键组成部分,并探讨其向专用集成电路(ASIC)或片上系统(SoC)设计演进的技术路径。

一、 小型交流伺服电机控制电路核心架构

一个典型的交流伺服电机控制电路通常包含以下几个核心部分:

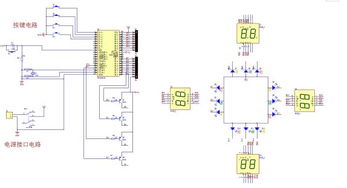

- 主控单元:作为系统的大脑,通常由高性能的微控制器(MCU)或数字信号处理器(DSP)担任。它负责接收来自上位机或编码器的位置、速度指令,运行核心控制算法(如经典的PID控制,或更先进的模糊控制、自适应控制等),并生成最终的控制信号。

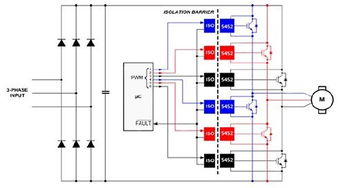

- 功率驱动模块:这是电路的执行机构。它接收来自主控单元的脉宽调制(PWM)信号,通过智能功率模块(IPM)或由分立器件(如IGBT、MOSFET)构成的逆变桥,将直流母线电压转换为频率和幅值可调的三相交流电,以驱动伺服电机。驱动模块的设计需重点考虑开关损耗、电磁兼容性(EMC)和散热。

- 反馈检测模块:伺服系统的闭环控制依赖于精确的反馈。该模块通过光电编码器、旋转变压器或霍尔传感器等,实时检测电机的转子位置和速度,并将信息反馈给主控单元,构成位置环、速度环和电流环(三环控制)的闭环。高分辨率的反馈是实现精确定位的关键。

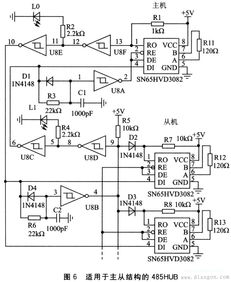

- 通信与接口模块:现代伺服驱动器需要具备与上位控制系统(如PLC)或其他驱动器通信的能力。常见的工业现场总线接口包括EtherCAT、CANopen、Modbus等,它们实现了指令的高速、同步传输。

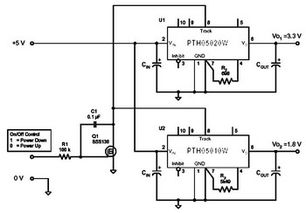

- 电源与保护电路:为整个系统提供稳定、清洁的直流工作电源。电路必须集成过流、过压、欠压、过热等完善的保护功能,确保系统安全可靠运行。

二、 向集成电路(IC)设计演进

为了进一步实现小型化、低成本和高可靠性,将上述控制电路的核心功能集成到单一的芯片或芯片组中,成为技术发展的必然趋势。集成电路设计在此过程中扮演着核心角色。

- 专用集成电路(ASIC)设计:针对伺服控制的特定需求,可以设计专用的ASIC芯片。这类芯片将电机控制算法(如空间矢量脉宽调制SVPWM、克拉克/帕克变换等)、PWM生成器、编码器接口、保护逻辑等硬件化。ASIC能提供极高的处理速度和确定性,同时功耗和体积显著减小。设计流程包括需求定义、架构设计、硬件描述语言(如Verilog/VHDL)编码、功能仿真、逻辑综合、布局布线、后仿真及流片制造。

- 片上系统(SoC)设计:这是更高级的集成形式。一颗SoC芯片可能集成一个或多个处理器核心(如ARM Cortex-M系列)、专用的电机控制协处理器、高精度模数转换器(ADC)用于电流采样、丰富的通信接口(如CAN、Ethernet MAC)、以及必要的存储器和外设。软件(固件)在处理器上运行,实现复杂的控制算法和通信协议,而硬件加速单元则处理对实时性要求极高的任务。SoC设计融合了数字电路、模拟电路、软件和系统级设计,复杂度极高。

- 关键设计挑战:

- 混合信号设计:伺服控制IC需要集成高性能的模拟前端(如高分辨率ADC用于电流检测,精密基准电压源)和强大的数字处理核心,这对工艺和设计都是挑战。

- 高压集成:为了驱动电机,功率器件通常需要承受数百伏的电压。将高压功率器件(如HVIC)与低压控制电路集成在同一芯片上(即功率集成电路PIC),是缩小体积的关键,但面临着隔离、散热和工艺兼容性的难题。

- 实时性与可靠性:电机控制对实时性要求极为苛刻,任何延迟都可能导致系统不稳定。IC设计必须确保关键路径的时序满足要求,并通过冗余设计、故障安全机制提升可靠性。

- 电磁兼容性(EMC):高度集成的芯片内部开关噪声可能更大,需要在芯片架构、封装和外围电路设计上协同考虑EMC性能。

三、 与展望

小型交流伺服电机控制电路的设计是一个多学科交叉的工程领域,涉及电力电子、自动控制、微电子和计算机技术。其发展的主线是从由分立元件和通用芯片构成的板级系统,向高度集成的专用控制IC演进。集成电路设计,特别是SoC设计,正在深刻改变伺服驱动器的形态,催生出更紧凑、更智能、性能更强大的“伺服-on-a-chip”解决方案。随着半导体工艺的进步(如GaN、SiC功率器件的集成)和人工智能算法的引入,集成化、智能化的伺服控制芯片将进一步推动高端装备制造业的升级与发展。

如若转载,请注明出处:http://www.mykmlife.com/product/49.html

更新时间:2026-02-24 11:25:37